そのロゴマークを街中や駐輪場で目にしたことがある方も多いはず。

コロナ禍で中断されていた工場見学を再開予定…とのことで、おやこじてんしゃプロジェクト事務局スタッフが、OGK技研チャイルドシートの生まれる場所を見学してきました。

普段なかなか目にすることのないチャイルドシートの製造現場。

おやこじてんしゃ情報収集中のパパ・ママはもちろん、現役ユーザーさんも一緒にお楽しみくださいね。

目次

オージーケー技研ってどんな会社?

東大阪市内のオージーケー技研株式会社、本社2階にあるショールーム。

そこには自転車用グリップがミニ博物館さながら、ずらりと並んでいました!

自転車用グリップを製造する会社として1948年9月に創立された大阪グリップ化工株式会社が、その後『オージーケー技研株式会社』となったそう。

グリップ製造で培った樹脂加工技術を使って1960年代には幼児車補助車輪、ヘルメット、バスケットを開発。

国内最小級サイズ「小さな赤ちゃん用」ファーストヘルメット『ピコット』でお馴染み『OGKカブト』もグループ会社です。

ひと昔前の自転車用チャイルドシートといえば、金属でできたカゴのような形状で、そこに座布団を敷いて座るという代物でした。

金属は重く、転倒すれば変形し、また雨風にさらされるとサビたり劣化したりします。

そこで、軽いのに耐久性があり、適度にしなり快適な乗り心地となる『オール樹脂製』のチャイルドシートを開発・普及させたのがOGK技研です。

時代のニーズに合わせリニューアルを繰り返し、現在は自転車用チャイルドシートの国内シェア6割以上を占めるトップメーカーとなっています。

意外!国内工場は本社の真横

今回は東大阪市内にある2つの工場を見学しました。本社工場では、グリップやレインカバーの部品などの小さなパーツ製造と、商品の検査が行われる試験室がありました。

驚いたのは、本社工場と名のとおり、デスクが並び会議室やショールームがある本社の真横に工場があったこと。

開発や製造、お客様対応を担うスタッフが、顔を突き合わせながら情報共有できる距離感こそ、安心安全で妥協のないモノづくりを実現する土台となっていることが分かりました。

もったいない…捨てるのはどうして?

同じく東大阪市内にある水走工場では、街中で見たことがあるお馴染みのチャイルドシートやバスケットが作られていました。

水走工場を案内してくれた製造部の西川さんによると、1日に製造されるチャイルドシートやバスケットは多い日で合計2000台にもなるとのこと。

新生活に向け需要が増える繁忙期は、もっとたくさんの商品を製造しているそうです。

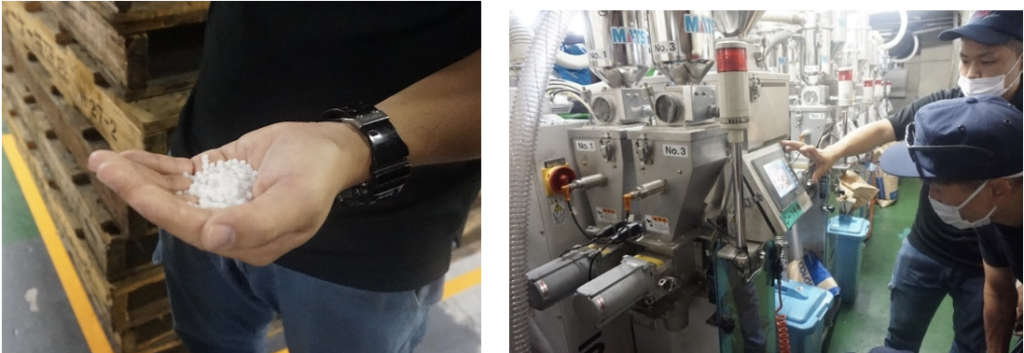

この白い粒がチャイルドシートの原材料。(写真左)

樹脂の粒と顔料を配合し、金型に流し込むことでチャイルドシートのパーツやバスケットができます。

原材料のグレードによってパンやパスタの風味や価格が変わるように、樹脂にも様々なグレードがあるそうです。

「チャイルドシートやバスケットは屋外で雨や日光にさらされることもあります。

チャイルドシートの劣化や変形は命に関わることで、あってはなりません。

安価なプラスチックケースなどとは全く異なった素材、車のバンパーにも使われている高い強度のある樹脂素材を使ってチャイルドシートを作っています。」(西川さん)

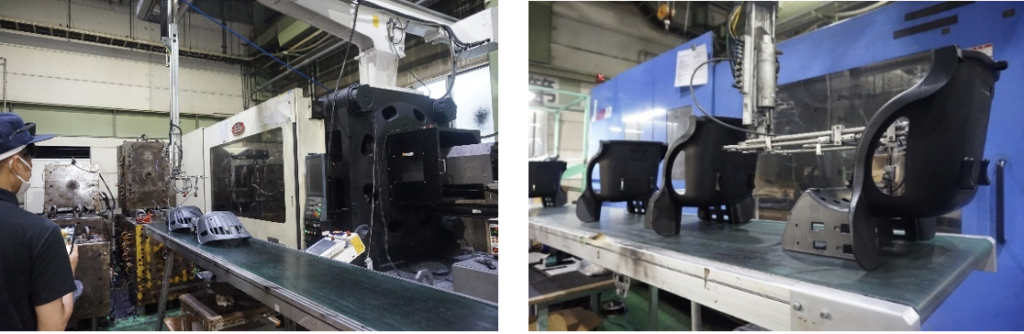

樹脂が金型に流し込まれ、次々にチャイルドシートのパーツが出てきました。

聞くと、製造工程の最初のロット(製品を作る際の最小単位)は廃棄されてしまうとのこと。何だかもったいない…。

「成形工程での立ち上げ時は、充填不足※の可能性があるため最初のロットは破棄します。

見た目には分かりませんが、中までは見えないからこそ、不安定な可能性があるものは商品として使わず破棄しています。」(西川さん)

※充填不足…成形材料の不足や成形圧力の不足により、成形材料が金型の隅々まで行き渡らず、成形品が完全な形になっていない現象のこと。

(左)不良品ラックに積み上げられたチャイルドシート(右)原材料の再生も水走工場内で行われていました

「破棄されたチャイルドシートは溶かして冷却し、線状にしてからもとの粒状の樹脂に戻します。強度や安全性に影響が出ないことを確認したうえで、一部製品に再生原料として使用しています。」(西川さん)

処分ではなく再利用されているとのこと。

企業の社会的責任として環境への配慮が求められる時代、OGKの工場でもSDGsな取り組みがしっかりと行われていました。

チャイルドシートのヘッドレストの表皮加工工程も水走工場内で行われていました。ひとつひとつ丁寧に切り取られたクッションは…

270°ぐるっと子どもの頭を守る『GRANDIA(グランディア)』シリーズのヘッドガード部分に。

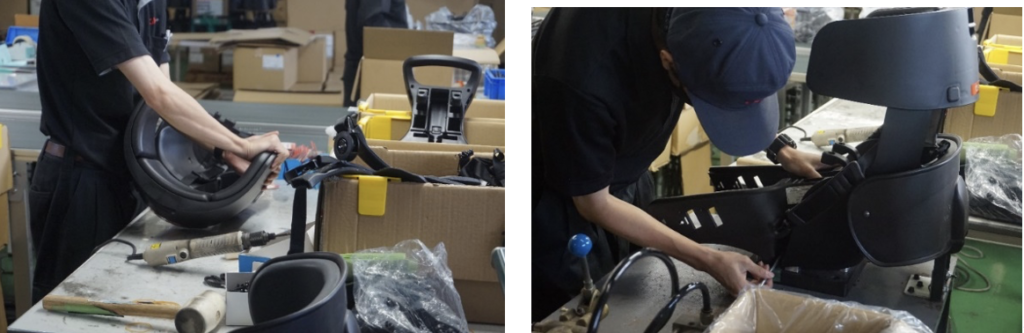

大きな機械の中から次々と商品が自動的に出てくる工場をイメージしていたので、パーツをはめこんだり、ねじで留めたり…そのひとつひとつが手作業で丁寧に行われていることに驚かされました。

自転車で荷物を運ぶのに便利なバスケットの組み立ても、手作業で行われていました。

形成後も素手で確認しながら、バリや突起物がなく滑らかになるように仕上げていました。安心して使える商品の影には、職人の手仕事があることも、工場を見学して納得しました。

基準の4倍、厳しすぎる試験に耐えるチャイルドシート

本社横にある試験室では、強度や耐久性などの品質検査が行われていました。

基準試験をクリアすることで、安全と安心の目印『SGマーク』をつけることができるのだそう。

「外部機関での試験も行っていますが、OGKでは工場全体が自転車用幼児座席のSG登録工場です。社内ではSG基準よりも高い基準を設けて試験を行っています。」(品質保証部の長尾さん)

例えば、チャイルドシートの耐久性を確認する振動試験。

SG基準では5万回のところ、OGKではその4倍、20万回の基準を設けているそう。

見学中もガタガタとチャイルドシートが耐久試験に耐えていました。(写真左)

ほかにも転倒時の変形や破損を確認するため、1.5mの高さから落下させたり、紫外線や雨、‐30℃から100℃までの高温・低温状態を作り出す機械内で耐久テストをし、雨風や寒暖差があっても品質を維持できるか確かめるそう。(写真右)

チャイルドシート本体はもちろん、シートベルトやクッション、細かなパーツも強度や耐久性の試験がされているとのことで、過酷で劣悪な環境テストをくぐり抜けた商品が、私たちの手元に届いていることが分かりました。

自転車屋さんも感動!

今回は出張自転車修理屋さん「サイクルピット」&リユース電動自転車の「e-CHARIty(イーチャリティ)」スタッフの皆さんと工場見学に伺いました。

日々使い込まれた中古自転車を扱っているからこそ、イーチャリティさんからは感動の声が…。

「OGKのチャイルドシートには変形や破損が無い。これだけ高い基準を設けて安全に作られているからだと、今日納得できました!」

「安全安心への思い入れが伝わる製造現場を見て、これからも安心してお客様にOGKのチャイルドシートをおススメできます。」

「若いスタッフさんが多くてビックリした!製品を大切に扱っているのが見てわかりました。」

工場見学の様子はe-CHARIty(イーチャリティ)さんのYoutubeチャンネルで公開!

自転車用品の大御所 OGK技研の工場に潜入したらスゴすぎた。

レポート後記

子どもの命はお金には代えられない。でも正直、OGKの最新型チャイルドシート『GRANDIA』は他に比べて高いなぁ、と感じていました。

ですが製造現場を見て考えが一変「ここまでして作られているチャイルドシートにわが子を乗せられるのなら、安いくらいでは?」と思い直しました。

もちろん、チャイルドシートや子ども乗せ自転車に求めるものは、家庭によって異なります。

ただ、日々子どもの口に入れる食べ物や肌に触れる物にこだわりを持つのと同じくらい、原材料や製造工程、環境への配慮などの情報も考慮すると、納得したモノ選びができるような気がしました。

店頭やSNSを見ただけではたどり着けない情報もありますが、この工場見学レポートがチャイルドシート選びの新たな視点として参考になれば幸いです。

(おやこじてんしゃプロジェクト事務局 渡邉)

おやこじてんしゃアンバサダー誕生!

工場見学の後は、オージーケー技研株式会社 木村社長はじめ、本社スタッフの皆様に「おやこじてんしゃアンバサダー養成講座」を受講いただきました!

認定バッチを持って記念撮影!ありがとうございました。

皆さんの会社やお店でもぜひ!

おやこじてんしゃアンバサダー養成講座やおやこじてんしゃ勉強会の出張開催など『目指せ事故ゼロ!』の取り組みに賛同、ご興味いただきましたら、お気軽にご連絡ください。

取材・お問い合わせはコチラ

https://oyakojitensya.com/contact/